Folia miedziana, ta pozornie prosta, ultracienka warstwa miedzi, wymaga niezwykle delikatnego i złożonego procesu produkcyjnego. Proces ten obejmuje głównie wydobycie i rafinację miedzi, produkcję folii miedzianej oraz etapy obróbki końcowej.

Pierwszym etapem jest wydobycie i rafinacja miedzi. Według danych United States Geological Survey (USGS), globalna produkcja rudy miedzi osiągnęła 20 milionów ton w 2021 roku (USGS, 2021). Po wydobyciu rudy miedzi, poprzez takie etapy jak kruszenie, mielenie i flotacja, uzyskuje się koncentrat miedzi o zawartości około 30%. Koncentraty miedzi poddawane są następnie procesowi rafinacji, obejmującemu wytapianie, rafinację konwertorową i elektrolizę, uzyskując ostatecznie miedź elektrolityczną o czystości sięgającej 99,99%.

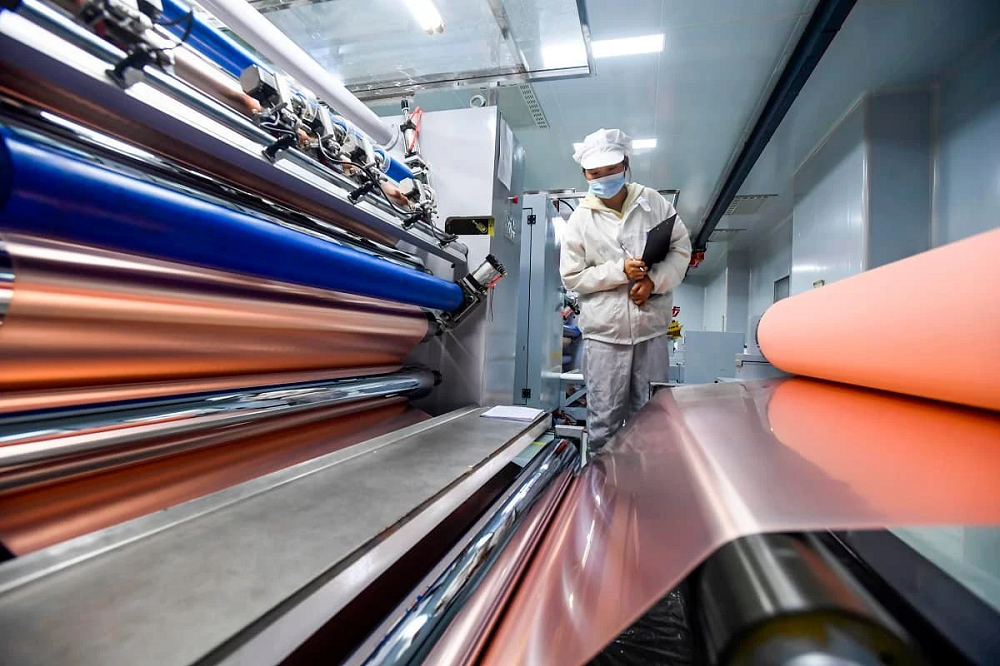

Następnie rozpoczyna się proces produkcji folii miedzianej, który w zależności od metody produkcji można podzielić na dwa typy: folia miedziana elektrolityczna i folia miedziana rolowana.

Folia z miedzi elektrolitycznej jest wytwarzana w procesie elektrolitycznym. W ogniwie elektrolitycznym anoda miedziana stopniowo rozpuszcza się pod wpływem elektrolitu, a jony miedzi, napędzane prądem, przemieszczają się w kierunku katody i tworzą osady miedzi na jej powierzchni. Grubość folii z miedzi elektrolitycznej wynosi zazwyczaj od 5 do 200 mikrometrów, co można precyzyjnie kontrolować, dostosowując do potrzeb technologii płytek drukowanych (PCB) (Yu, 1988).

Z kolei folia miedziana w rolkach jest wytwarzana mechanicznie. Zaczynając od blachy miedzianej o grubości kilku milimetrów, jest ona stopniowo pocieniana poprzez walcowanie, aż do uzyskania folii miedzianej o grubości rzędu mikrometrów (Coombs Jr., 2007). Ten rodzaj folii miedzianej ma gładszą powierzchnię niż folia z miedzi elektrolitycznej, ale jej proces produkcyjny zużywa więcej energii.

Po wyprodukowaniu folii miedzianej zazwyczaj musi ona zostać poddana obróbce końcowej, w tym wyżarzaniu, obróbce powierzchniowej itp., aby poprawić jej właściwości. Na przykład wyżarzanie może poprawić ciągliwość i wytrzymałość folii miedzianej, a obróbka powierzchni (np. utlenianie lub powlekanie) może zwiększyć odporność na korozję i przyczepność folii miedzianej.

Podsumowując, chociaż proces produkcji i wytwarzania folii miedzianej jest złożony, produkt, który powstaje, ma ogromny wpływ na nasze współczesne życie. Jest to przejaw postępu technologicznego, który dzięki precyzyjnym technikom produkcyjnym przekształca zasoby naturalne w zaawansowane technologicznie produkty.

Jednak proces produkcji folii miedzianej wiąże się również z pewnymi wyzwaniami, takimi jak zużycie energii, wpływ na środowisko itp. Według raportu, produkcja 1 tony miedzi wymaga około 220 GJ energii i generuje emisję 2,2 tony dwutlenku węgla (Northey i in., 2014). Dlatego musimy znaleźć bardziej wydajne i przyjazne dla środowiska metody produkcji folii miedzianej.

Jednym z możliwych rozwiązań jest wykorzystanie miedzi pochodzącej z recyklingu do produkcji folii miedzianej. Szacuje się, że zużycie energii w procesie produkcji miedzi pochodzącej z recyklingu wynosi zaledwie 20% zużycia energii w procesie produkcji miedzi pierwotnej, co pozwala ograniczyć eksploatację zasobów rudy miedzi (UNEP, 2011). Ponadto, wraz z postępem technologicznym, możemy opracować bardziej wydajne i energooszczędne techniki produkcji folii miedzianej, co jeszcze bardziej zmniejszy ich wpływ na środowisko.

Podsumowując, proces produkcji i wytwarzania folii miedzianej to dziedzina technologiczna pełna wyzwań i możliwości. Chociaż poczyniliśmy znaczne postępy, wciąż pozostaje wiele do zrobienia, aby folia miedziana mogła zaspokoić nasze codzienne potrzeby, chroniąc jednocześnie środowisko.

Czas publikacji: 08-07-2023